माइक्रोफाइबर चमड़ा क्या है?

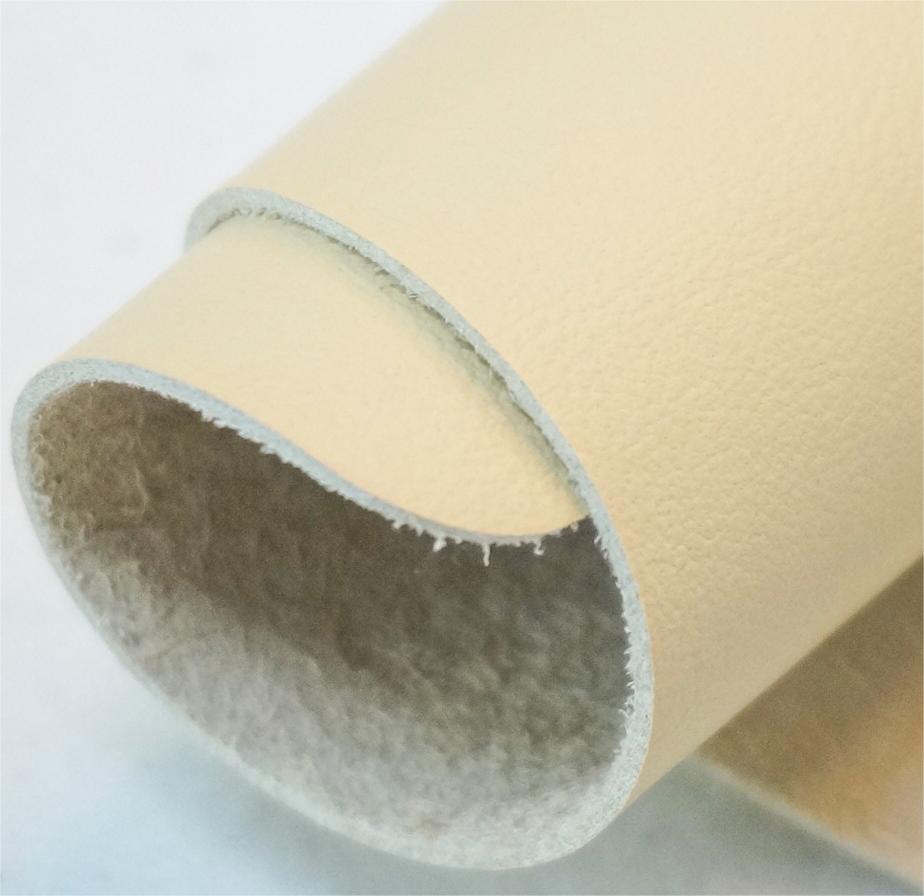

माइक्रोफाइबर चमड़ा, जिसे सिंथेटिक चमड़ा या कृत्रिम चमड़ा भी कहा जाता है, एक प्रकार का सिंथेटिक पदार्थ है जो आमतौर पर पॉलीयूरेथेन (पीयू) या पॉलीविनाइल क्लोराइड (पीवीसी) से बनाया जाता है। इसे असली चमड़े के समान दिखने और स्पर्शनीय गुणों के लिए संसाधित किया जाता है। माइक्रोफाइबर चमड़ा अपने टिकाऊपन, आसान रखरखाव और जंग-रोधी गुणों के लिए जाना जाता है। असली चमड़े की तुलना में, यह अधिक किफ़ायती है और इसकी निर्माण प्रक्रिया अपेक्षाकृत पर्यावरण के अनुकूल है।

माइक्रोफाइबर चमड़े की उत्पादन प्रक्रिया में आमतौर पर कई महत्वपूर्ण चरण शामिल होते हैं ताकि एक ऐसी सामग्री तैयार की जा सके जो असली चमड़े की तरह दिखे और बनावट में प्राकृतिक चमड़े की तुलना में बेहतर टिकाऊपन, आसान रखरखाव और कम पर्यावरणीय प्रभाव प्रदान करे। उत्पादन प्रक्रिया का एक संक्षिप्त विवरण इस प्रकार है:

1.पॉलिमर तैयारी: यह प्रक्रिया पॉलीविनाइल क्लोराइड (पीवीसी) या पॉलीयूरेथेन (पीयू) जैसे पॉलिमर तैयार करने से शुरू होती है। ये पॉलिमर पेट्रोरसायनों से प्राप्त होते हैं और सिंथेटिक चमड़े के लिए आधार सामग्री का काम करते हैं।

2. योजक मिश्रण: कृत्रिम चमड़े के विशिष्ट गुणों को बढ़ाने के लिए बहुलक आधार में विभिन्न योजक मिलाए जाते हैं। सामान्य योजकों में लचीलापन बढ़ाने के लिए प्लास्टिसाइज़र, पराबैंगनी विकिरण से क्षरण को रोकने के लिए स्टेबलाइज़र, रंगाई के लिए पिगमेंट और बनावट व घनत्व को समायोजित करने के लिए फिलर्स शामिल हैं।

3. संयोजन: बहुलक और योजकों को एक मिश्रण प्रक्रिया में एक साथ संयोजित किया जाता है ताकि बहुलक मैट्रिक्स में योजकों का समान वितरण सुनिश्चित हो सके। यह चरण सुसंगत पदार्थ गुण प्राप्त करने के लिए अत्यंत महत्वपूर्ण है।

4. एक्सट्रूज़न: मिश्रित सामग्री को फिर एक एक्सट्रूडर में डाला जाता है, जहाँ इसे पिघलाया जाता है और एक डाई के माध्यम से सिंथेटिक चमड़े की सामग्री की निरंतर चादरें या ब्लॉक बनाने के लिए मजबूर किया जाता है। एक्सट्रूज़न सामग्री को आकार देने और बाद के प्रसंस्करण के लिए तैयार करने में मदद करता है।

5. कोटिंग और एम्बॉसिंग: एक्सट्रूडेड सामग्री पर अतिरिक्त परतें लगाने के लिए कोटिंग की जाती है, जिनमें रंग, बनावट और सुरक्षात्मक फ़िनिश शामिल हो सकते हैं। कोटिंग के तरीके अलग-अलग होते हैं और वांछित सौंदर्य और कार्यात्मक विशेषताओं को प्राप्त करने के लिए रोलर कोटिंग या स्प्रे कोटिंग शामिल हो सकती है। एम्बॉसिंग रोलर्स का उपयोग प्राकृतिक चमड़े के दानों जैसी बनावट प्रदान करने के लिए किया जाता है।

6. क्योरिंग और सुखाना: कोटिंग के बाद, सामग्री को क्योरिंग और सुखाने की प्रक्रिया से गुज़ारा जाता है ताकि कोटिंग्स ठोस हो जाएँ और यह सुनिश्चित हो सके कि वे आधार सामग्री से मजबूती से चिपकी रहें। क्योरिंग में इस्तेमाल की गई कोटिंग के प्रकार के आधार पर गर्मी या रसायनों का प्रयोग शामिल हो सकता है।

7. परिष्करण: एक बार ठीक हो जाने के बाद, सिंथेटिक चमड़े को अंतिम वांछित सतह बनावट और रूप-रंग प्राप्त करने के लिए ट्रिमिंग, बफ़िंग और सैंडिंग जैसी परिष्करण प्रक्रियाओं से गुज़ारा जाता है। यह सुनिश्चित करने के लिए गुणवत्ता नियंत्रण निरीक्षण किए जाते हैं कि सामग्री मोटाई, मज़बूती और रूप-रंग के लिए निर्दिष्ट मानकों को पूरा करती है।

8. कटाई और पैकेजिंग: तैयार सिंथेटिक चमड़े को ग्राहक की ज़रूरतों के अनुसार रोल, शीट या विशिष्ट आकार में काटा जाता है। इसे पैक करके ऑटोमोटिव, फ़र्नीचर, फुटवियर और फ़ैशन एक्सेसरीज़ जैसे उद्योगों में वितरण के लिए तैयार किया जाता है।

सिंथेटिक चमड़े का उत्पादन उन्नत सामग्री विज्ञान और सटीक निर्माण तकनीकों के संयोजन से प्राकृतिक चमड़े का एक बहुमुखी विकल्प तैयार करता है। यह निर्माताओं और उपभोक्ताओं दोनों को विभिन्न अनुप्रयोगों के लिए एक टिकाऊ, अनुकूलन योग्य और टिकाऊ सामग्री विकल्प प्रदान करता है, जो आधुनिक वस्त्र और सामग्री इंजीनियरिंग के उभरते परिदृश्य में योगदान देता है।

पोस्ट करने का समय: जुलाई-12-2024